Хотите повысить производительность при подборе заказов на складе? Журнал Logistics Management предлагает десять, по его мнению, очень простых, быстро осуществляемых и экономически эффективных советов, как сделать это, не вкладывая значительных денежных средств.

Практика показывает: на обычном товарном складе или на оптовой базе затраты на комплектовочные операции могут составлять до двух третей всех эксплуатационных расходов предприятия, как финансовых, так и временны’х. Эти цифры должен знать и учитывать в своей работе любой человек, принимающий решения, влияющие на процесс товародвижения, будь то руководитель предприятия, специалист по логистике или грузоперевозчик. Поэтому неудивительно, что компании, стремящиеся повысить производительность, очень часто начинают с модернизации именно этой сферы.

Многие фирмы, столкнувшись с необходимостью повышения рентабельности, часто сразу начинают с внедрения дорогих новых технологий или комплексов оборудования. Эти меры отнюдь не всегда дают желаемый результат, а вложенные в них средства не окупаются. Иногда совсем простые организационные преобразования позволяют добиться улучшения быстрей, с меньшими затратами и с большим эффектом, чем крупные инвестиции в новые технологии.

Для начала не пожалейте времени и потратьте неделю, чтобы выяснить, где именно находятся те «узкие» места, из-за которых замедляется подбор заказов на складе. Внимательно понаблюдайте за рабочими, занятыми на комплектации, обстоятельно изучите их действия, проанализируйте перемещение документации. Например, как часто рабочие ходят к местам хранения и выдачи товаров и каких товаров там оказалось недостаточно? Сколько раз в день работнику, подбирающему заказ, мешают выполнять его действия другие работники? Сколько раз он столкнется с другими людьми в одном и том же узком проходе склада? Имейте в виду, что именно с таких мелочей и следует начинать выявление всего комплекса причин, замедляющих работу склада!

Проводя такое исследование, не стремитесь изучать деятельность лишь лучших или хороших работников. Чтобы иметь наиболее полную картину, надо ознакомиться с работой персонала всех категорий или каждого служащего склада.

Не ограничивайтесь наблюдением: побеседуйте с работниками. В конце концов, они же специалисты своего дела. Спросите, что конкретно им мешает работать и что хотелось бы изменить. Не сомневаемся, что вы сделаете неожиданные открытия! Очень полезно представить дело так, как если бы сами рабочие предложили вам ввести изменения. В таком случае обе стороны окажутся в выигрыше: ваши работники почувствуют, что их мнение важно для компании и проникнутся корпоративным духом, а вы легче осуществите те преобразования, которые наметили.

Изыскивайте возможности сократить время, которое работники затрачивают на хождение по складу. Специалисты складского дела считают, что время, затрачиваемое на перемещения, может составлять до 60…80% всего процесса подбора заказа! Поэтому можно точно утверждать, что каждый сэкономленный шаг работника будет приносить вам реальную прибыль.

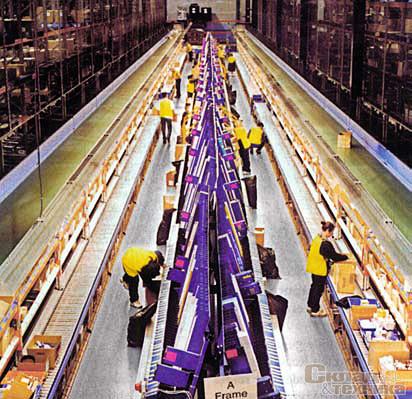

Одним из способов сокращения времени, затрачиваемого на перемещения, является создание «линии предварительного комплектования заказов», иногда называемой «складом в складе». Для этого для комплектования полных или неполных контейнеров необходимо выделить отдельную зону. Конечно, устройство «линии предварительного комплектования» – это дополнительный этап в организации поставок на склад, но очень скоро вы убедитесь, что полученные выгоды превзойдут затраты на ее организацию.

Внимательно проанализируйте, как распределяются на складе разные категории товаров по местам хранения и выдачи. Обычно товары распределяют по скорости расходования: наиболее востребованные и быстро расходуемые товары категории А располагаются ближе всего к месту комплектования заказов. Для менее ходовых товаров категории В выделяются площади позади товаров категории А; наименее расходуемые товары категории С располагаются в самых дальних местах помещений. Такое размещение кажется естественным, однако на многих складах товары ошибочно располагают по видам продуктов, а скорость их расходования не учитывается.

Распределение товаров по складским площадям в зависимости от спроса может существенно увеличить производительность работы. Известен пример, когда одна компания продавала антиаллергенные товары, среди которых были популярные воздушные фильтры, входившие в состав почти каждого заказа. Однако эти фильтры были сложены у задней стены склада, и работникам, занимающимся подбором заказов, приходилось постоянно ходить за ними через все помещение. Когда эти фильтры переместили к месту комплектования заказов, темп отгрузки и экономическая эффективность увеличились весьма значительно.

Очень важно правильно определить наиболее быстро расходуемые и востребованные товары, и первостепенное значение здесь имеет именно то, как часто приходится обращаться к этому товару, а не какое количество товара отпускается.

Скорость отпуска товара – не единственный критерий при определении схемы размещения товаров. Среди прочих факторов, от которых зависит их место на складе, наиболее важны: соображения эргономики (свободные проходы и проезды и т. д.), значимость заказчика, а также то, насколько стандартен (унифицирован) заказ. Например, бывает более выгодно разместить тяжелые или громоздкие грузы вблизи места отпуска заказов. Выгоду может принести выделение специальных зон для крупных клиентов. Удобным может оказаться и размещение рядом товаров, которые часто заказывают вместе, даже если один из них относится к категории А, а второй – к категории С.

Не следует думать, что, один раз распределив товары на складе, на этом можно успокоиться. Экономическая эффективность размещения товаров меняется вместе со структурой спроса: на рынке практически ежедневно появляется новая продукция, а спрос на старые товары постепенно снижается. Поэтому время от времени требуется менять схему распределения складских площадей, и периодичность этого зависит от того, к какой сфере бизнеса относится склад. Например, на товарной базе крупной компании медицинских препаратов пересматривают схему распределения складских площадей ежеквартально, а компаниям, работающим с продуктами, имеющими высокую оборачиваемость или высокие сезонные пики спроса, возможно, есть смысл пересматривать схему расположения товаров ежемесячно или даже еженедельно.

Перемена мест расположения всех товаров на складе может быть делом очень трудоемким и длительным, поэтому рекомендуется прежде всего заняться товарами, на которые приходятся самые большие затраты времени и сил работников, комплектующих заказы. Возможно, менять положение других товаров и не имеет смысла, если они не пользуются спросом, не лежат на путях проезда транспорта и прохода людей и не мешают доставлять быстро расходуемые товары.

Гораздо рациональней комплектовать заказы не по одному, а группами. Если подбирать по два, три или даже по десять заказов одновременно, можно существенно повысить экономическую эффективность. Подбирая два заказа одновременно, вы почти вдвое экономите время на перемещениях, поэтому групповым методом подбора нельзя пренебрегать!

В тележку для подбора может помещаться до 10…12 комплектов, а потому подбор заказов группами будет стоить относительно недорого. Когда одна известная фирма, занимающаяся грузоперевозками, стала использовать метод подбора заказов группами в тележки, производительность комплектования увеличилась на 400%. В некоторых случаях очень удобно использовать тележки для перемещения одновременно двух паллет. Этот метод особенно подходит для подбора товаров целыми контейнерами.

Комплектование заказа может замедлиться вплоть до полной остановки, если работник, приходя на требуемое место хранения и выдачи товаров, находит его пустым. Чтобы этого не случилось, необходимо организовать надежное, своевременное снабжение, которое всегда обеспечивает хотя бы минимальный наличный запас каждого товара. Следует ежедневно пополнять склад теми товарами, запас которых меньше установленного минимума. Это минимальное количество, равно как и максимальное, может быть разным, и каждая фирма определяет его самостоятельно. В среднем рекомендуется поддерживать наличный запас на уровне половины недельной потребности. В таком случае не нужно будет пополнять запасы каждые сутки, а достаточно завозить товар еженедельно.

Оборудование на вашем складе, как правило, не всегда является самым рентабельным и экономичным для обработки отдельных видов товаров. Специалисты советуют складировать быстро расходуемые товары, запас которых пополняется еженедельно, на гравитационных стеллажах: такая форма хранения удобней хранения на обычных стеллажах, особенно если товар требуется отпускать по нескольку раз в день.

Быстро расходуемые товары, отпускаемые полными упаковками, рекомендуется складировать на паллетах в виде, готовом к комплектованию заказов. Для их хранения лучше также использовать гравитационные стеллажи.

Схема внутреннего устройства и расположения товаров на складе должна быть простой, тогда работники не будут тратить много времени на поиски. Когда на одном участке складируется больше одного вида товаров, работникам, занятым комплектованием, потребуется лишнее время на отбор. Если распакованные и запакованные полные контейнеры хранят в одном месте, работникам приходится разыскивать нужный им запакованный ящик. Поэтому везде должны быть указатели, помогающие работникам быстро находить нужный товар. Например, на складе одной из фирм с этой целью были устроены вывески в виде картинок, на которых изображен не только товар, но и единица упаковки, например пачка, контейнер или ящик.

Подбор товаров для заказа по принципу «вразнобой» или «всего понемножку» занимает гораздо больше времени, чем подбор целыми поддонами или контейнерами. Рекомендуется поощрять клиентов заказывать товар полными упаковками или в количестве, составляющем полный поддон, его половину или четверть. Подбор таких заказов ускоряется, так как перегрузка, пересчет и упаковка товаров занимает меньше времени. Стимулировать клиентов заказывать «удобное» количество товаров должна гибкая система скидок на услуги комплектации.

Организуйте курсы повышения квалификации для комплектовщиков заказов и установите систему вознаграждений, поощряющих их повышать скорость и точность при подборе заказов. Следует давать премии за превышение точно установленных норм, за работы, которые проводятся постоянно в течение достаточно длительного времени и ни в коем случае не должны избираться самими работниками. Следует предпринять все меры, чтобы работники не были заинтересованы в выборе одних лишь «выгодных» заказов. Поэтому, советуют специалисты, часто целесообразней устанавливать премирование целых бригад, а не отдельных работников. Постарайтесь объединить работников ради достижения главных общих целей и привязать зарплату и премии к результатам совместного труда – это принесет ощутимое повышение производительности. Однако поощрения не обязательно должны иметь денежную форму: это могут быть дополнительные выходные дни, ценные подарки, корпоративные праздники и т. д. Опросите своих работников – какие поощрения, не связанные с выплатой вознаграждений, им больше хотелось бы получать?

Как мы отметили выше, рекомендации, изложенные в этой статье, касаются, главным образом, организационных, а не технических преобразований. Тем не менее это не означает, что значительного повышения производительности нельзя достичь, внедряя новые технологии.

Напротив, для некоторых компаний, особенно это касается логистических операторов и крупных производителей, новые технологии могут стать единственным практическим решением проблем повышения рентабельности предприятия. Однако опытные специалисты, которых мы попросили прокомментировать эту небольшую статью, все же рекомендовали руководителям складов и оптовых баз вначале попытаться привести в элементарный порядок организацию складского процесса и лишь затем, на основе анализа «узких» мест, принимать решение о внедрении дорогостоящих инновационных технологий и оборудования. Даже если вы применяете новую и дорогую технику на складе, где товары неправильно распределены по площадям и плохо организовано комплектование заказов, ее эксплуатация не даст положительных результатов.

В заключение напомним одну простую истину: сначала все-таки нужно решить, чего же вы хотите достичь, а уже потом – как это сделать. Один из ведущих экспертов в области комплектования, хорошо ориентирующийся в самой сложной технике, по этому поводу высказался так: «В ручной системе комплектации нет ничего плохого. Конечно, если она высокорентабельна».

Перевод с англ. С. Протасова

Журнал «Складской комплекс», №6, 2007 г.

Распределительный центр является одним из ключевых элементов цепи поставок с большим потенциалом сокращения издержек. Об этом свидетельствует зависимость основных экономических показателей работы предприятия-дистрибьютора от способа управления складской логистикой.

Взвешенно подходя к вопросу формализации процессов на складе, можно оптимизировать размер складских площадей, количество техники, численность персонала, время выполнения операций, другие параметры повседневной складской деятельности. В противном случае ошибки при организации процессов распределительного центра могут повлечь за собой не только непропорциональный рост потребностей в материальных и человеческих ресурсах, но и способствовать значительному падению уровня обслуживания клиентов. Верно и обратное утверждение - тщательный расчет параметров работы склада штатными профессиональными логистами или приглашенными на проект сотрудниками специализированных консалтинговых компаний определенно позволит предприятию исключить одно из узких мест развития бизнеса в режиме растущего спроса.

В распределительном центре товар проходит множество технологических операций. Операции на складе обычно группируют в следующие основныепроцессы: приемка товаров на склад, размещение, пополнение зоны отбора, комплектация заказов филиалов и клиентов для отгрузки со склада(подбор, контроль и упаковка заказов), отгрузка скомплектованных заказов. Также выделяют вспомогательные процессы: инвентаризация, работа с браком, возвратами и претензионная работа с поставщиками и клиентами.

Поскольку совершение всех перечисленных операций направлено на выполнение заказов клиентов с определенным уровнем обслуживания и поддержанием определенного уровня затрат, к распределительному центру предъявляют ряд специфических требований:

Размещение товаров на складе играет ключевую роль в . От того, как товар размещен на складе, зависит и сохранение его качества, и скорость отбора по заказам клиентов.

Разработка решений, направленных на оптимизацию размещения товаров на складе, производится в два этапа.

На первом этапе потребуется собрать данные о товарах (габариты и вес упаковок, условия хранения, спрос на каждый товар, находящийся в обороте), определить перечень оптимальных для данного ассортимента типоразмеров мест хранения, а также рассчитать необходимое количество мест хранения. При составлении общей планировки склада целесообразно учитывать прогнозы в отношении ассортимента, объемов продаж того или иного товара, увеличения запасов сезонных товаров.

На основании рассчитанного количества и типоразмеров мест хранения, а также с учетом используемой технологии обработки груза, определяются типы и количество стеллажей, составляется подробный план помещений с размещением стеллажей и поддонов.

На втором этапе необходимо разработать алгоритм размещения товаров на складе, который позволит:

Как правило, на складах, использующих автоматизированную систему управления, не производится жесткая привязка наименований товаров к местам хранения. Практикуется динамическое размещение, согласно которому система управления складом выбирает ячейку с максимальным набором подходящих характеристик.

Определение правил хранения в информационной системе выполняется путем указания для наименования товара параметров «режим хранения» и «область». Эти же параметры устанавливаются и в ячейках. Таким образом, ячейки для размещения единицы хранения определяются при полном совпадении данных параметров. Для единицы хранения может быть задана штатная, внештатная и критическая область размещения. При невозможности размещения в штатные места хранения система пытается разместить во внештатные, а затем в критические места хранения.

Типичные характеристики, определяемые для ячеек склада и размещаемых товаров:

Рис. 1. Размещение товаров на стеллажах зоны хранения в зависимости от частоты отбора (группировка проведена АВС-методом)

Рис. 2. Расположение товаров по габаритам коробок вдоль маршрута комплектовщика

При размещении групп товаров на складе должен учитываться оптимальный маршрут комплектовщика в пределах каждой зоны (каждого помещения) склада.

Общие правила формирования маршрута комплектовщика:

Четкая, логичная и эргономичная система нумерации мест хранения на складе позволит осуществлять размещение и отбор товара в более короткие сроки, сократить ошибки при подборе и размещении, внести в информационную систему управления складом необходимые маршруты комплектовщиков, автоматизировать процесс размещения поступающего на склад товара.

Как правило, если система управления складом не имеет специального интерфейса для описания необходимого маршрута комплектовщика, то используется следующая система нумерации ячеек на складе (см. таблицу 1 и рисунок 3):

Таблица 1.

Рис. 3. Компоненты адреса ячейки

Можно провести аналогию между адресом ячейки и адресом проживания: «ряд, место, ярус, ячейка» фактически повторяют последовательность «улица, дом, этаж, квартира». Пользуясь этой аналогией, можно оперативно обучить складской персонал правильно использовать систему идентификации ячеек.

Следует учитывать, что большое количество знаков трудно для восприятия и запоминания. Поэтому предлагается сокращение количества символов для обозначения ряда, места, яруса или ячейки до одного, если точно известно, что количество рядов в зоне, мест в ряду, ярусов, ячеек в одном месте хранения не превысит 9. Также количество знаков можно сократить за счет символов-разделителей.Однако совсем удалять символы-разделители не рекомендуется. Комплектовщик в процессе отбора при поиске товара первоначально обращается к информации о ряде и месте, затем о ярусе и ячейке, и после - о параметрах позиции в листе отбора. Поэтому удобнее будет использовать разделитель между символами места и символами яруса (см. пример на рисунке 4а и 4б.).

Нумерация ячеек на стеллажах содержит информацию о ряде стеллажей, месте, ярусе, ячейке. На подборочных листах указываются следующие данные о расположении ячейки на складе (см. рисунок 4а):

Рис.4а. Наиболее краткий вариант нумерации, Адрес ячейки на листе отбора состоит из четырех символов.

Если в перспективе планируется увеличение количества рядов, мест в ряду, ячеек в ярусе до количества, превышающего 9, то желательно зарезервировать 2 знака (разряда) для их обозначения. Номер должен обязательно содержать 2 символа (01, 02, …10, 11) для корректной сортировки в информационной системе управления складом (см. рисунок 4б).

Рис. 4б. Более полный вариант нумерации ячеек склада.

В периоды пиковых нагрузок на склад в случае резкого увеличения хранимых запасов может возникнуть дефицит мест хранения. При дефиците свободного пространства на стеллажах, либо на местах напольного хранения, товар, как правило, размещают в проходах между стеллажами или в других свободных от стеллажей зонах склада. Такое размещение крайне нежелательно и может использоваться лишь как временная мера. Однако даже если товар размещается в проходе между стеллажами, в системе управления складом должен быть зарегистрирован адрес его места хранения.

Для этого в информационной системе заранее вводят адреса и объемные характеристики всех возможных мест временного размещения товара. Обычно адрес таких ячеек содержит узнаваемый идентификатор (например, ярус №0). Такие «дополнительные» места заблокированы для размещения товара. Снимать блокировку рекомендуется только в случае дефицита ячеек на складе. Размещение в виртуальные места хранения производится исключительно оператором, а не автоматически.

Комплексный подход к оптимизации размещения товара, с учетом вышеизложенной практикиAXELOT, может позволить избежать множества ошибок и неоправданных временных и финансовых издержек в работе распределительного центра. Совершенствование адресной системы хранения, организация дополнительных мест и разработка маршрутов комплектовщиков с учетом особенностей товара и его хранения в распределительных центрах - выполнимые условия гарантированного роста экономических показателей предприятия-дистрибьютора.

Ольга Каверина, консультант по складской логистике AXELOT

Журнал «Складской комплекс», №6, 2007 г.

Распределительный центр является одним из ключевых элементов цепи поставок с большим потенциалом сокращения издержек. Об этом свидетельствует зависимость основных экономических показателей работы предприятия-дистрибьютора от способа управления складской логистикой.

Взвешенно подходя к вопросу формализации процессов на складе, можно оптимизировать размер складских площадей, количество техники, численность персонала, время выполнения операций, другие параметры повседневной складской деятельности. В противном случае ошибки при организации процессов распределительного центра могут повлечь за собой не только непропорциональный рост потребностей в материальных и человеческих ресурсах, но и способствовать значительному падению уровня обслуживания клиентов. Верно и обратное утверждение - тщательный расчет параметров работы склада штатными профессиональными логистами или приглашенными на проект сотрудниками специализированных консалтинговых компаний определенно позволит предприятию исключить одно из узких мест развития бизнеса в режиме растущего спроса.

В распределительном центре товар проходит множество технологических операций. Операции на складе обычно группируют в следующие основныепроцессы: приемка товаров на склад, размещение, пополнение зоны отбора, комплектация заказов филиалов и клиентов для отгрузки со склада(подбор, контроль и упаковка заказов), отгрузка скомплектованных заказов. Также выделяют вспомогательные процессы: инвентаризация, работа с браком, возвратами и претензионная работа с поставщиками и клиентами.

Поскольку совершение всех перечисленных операций направлено на выполнение заказов клиентов с определенным уровнем обслуживания и поддержанием определенного уровня затрат, к распределительному центру предъявляют ряд специфических требований:

Размещение товаров на складе играет ключевую роль в оптимизации складских процессов . От того, как товар размещен на складе, зависит и сохранение его качества, и скорость отбора по заказам клиентов.

Разработка решений, направленных на оптимизацию размещения товаров на складе, производится в два этапа.

На первом этапе потребуется собрать данные о товарах (габариты и вес упаковок, условия хранения, спрос на каждый товар, находящийся в обороте), определить перечень оптимальных для данного ассортимента типоразмеров мест хранения, а также рассчитать необходимое количество мест хранения. При составлении общей планировки склада целесообразно учитывать прогнозы в отношении ассортимента, объемов продаж того или иного товара, увеличения запасов сезонных товаров.

На основании рассчитанного количества и типоразмеров мест хранения, а также с учетом используемой технологии обработки груза, определяются типы и количество стеллажей, составляется подробный план помещений с размещением стеллажей и поддонов.

На втором этапе необходимо разработать алгоритм размещения товаров на складе, который позволит:

Как правило, на складах, использующих автоматизированную систему управления, не производится жесткая привязка наименований товаров к местам хранения. Практикуется динамическое размещение, согласно которому система управления складом выбирает ячейку с максимальным набором подходящих характеристик.

Определение правил хранения в информационной системе выполняется путем указания для наименования товара параметров «режим хранения» и «область». Эти же параметры устанавливаются и в ячейках. Таким образом, ячейки для размещения единицы хранения определяются при полном совпадении данных параметров. Для единицы хранения может быть задана штатная, внештатная и критическая область размещения. При невозможности размещения в штатные места хранения система пытается разместить во внештатные, а затем в критические места хранения.

Типичные характеристики, определяемые для ячеек склада и размещаемых товаров:

Рис. 1. Размещение товаров на стеллажах зоны хранения в зависимости от частоты отбора (группировка проведена АВС-методом)

Рис. 2. Расположение товаров по габаритам коробок вдоль маршрута комплектовщика

При размещении групп товаров на складе должен учитываться оптимальный маршрут комплектовщика в пределах каждой зоны (каждого помещения) склада.

Общие правила формирования маршрута комплектовщика:

Четкая, логичная и эргономичная система нумерации мест хранения на складе позволит осуществлять размещение и отбор товара в более короткие сроки, сократить ошибки при подборе и размещении, внести в информационную систему управления складом необходимые маршруты комплектовщиков, автоматизировать процесс размещения поступающего на склад товара.

Как правило, если система управления складом не имеет специального интерфейса для описания необходимого маршрута комплектовщика, то используется следующая система нумерации ячеек на складе (см. таблицу 1 и рисунок 3):

Таблица 1.

Рис. 3. Компоненты адреса ячейки

Можно провести аналогию между адресом ячейки и адресом проживания: «ряд, место, ярус, ячейка» фактически повторяют последовательность «улица, дом, этаж, квартира». Пользуясь этой аналогией, можно оперативно обучить складской персонал правильно использовать систему идентификации ячеек.

Следует учитывать, что большое количество знаков трудно для восприятия и запоминания. Поэтому предлагается сокращение количества символов для обозначения ряда, места, яруса или ячейки до одного, если точно известно, что количество рядов в зоне, мест в ряду, ярусов, ячеек в одном месте хранения не превысит 9. Также количество знаков можно сократить за счет символов-разделителей.Однако совсем удалять символы-разделители не рекомендуется. Комплектовщик в процессе отбора при поиске товара первоначально обращается к информации о ряде и месте, затем о ярусе и ячейке, и после - о параметрах позиции в листе отбора. Поэтому удобнее будет использовать разделитель между символами места и символами яруса (см. пример на рисунке 4а и 4б.).

Нумерация ячеек на стеллажах содержит информацию о ряде стеллажей, месте, ярусе, ячейке. На подборочных листах указываются следующие данные о расположении ячейки на складе (см. рисунок 4а):

Рис.4а. Наиболее краткий вариант нумерации, Адрес ячейки на листе отбора состоит из четырех символов.

Если в перспективе планируется увеличение количества рядов, мест в ряду, ячеек в ярусе до количества, превышающего 9, то желательно зарезервировать 2 знака (разряда) для их обозначения. Номер должен обязательно содержать 2 символа (01, 02, …10, 11) для корректной сортировки в информационной системе управления складом (см. рисунок 4б).

Рис. 4б. Более полный вариант нумерации ячеек склада.

В периоды пиковых нагрузок на склад в случае резкого увеличения хранимых запасов может возникнуть дефицит мест хранения. При дефиците свободного пространства на стеллажах, либо на местах напольного хранения, товар, как правило, размещают в проходах между стеллажами или в других свободных от стеллажей зонах склада. Такое размещение крайне нежелательно и может использоваться лишь как временная мера. Однако даже если товар размещается в проходе между стеллажами, в системе управления складом должен быть зарегистрирован адрес его места хранения.

Для этого в информационной системе заранее вводят адреса и объемные характеристики всех возможных мест временного размещения товара. Обычно адрес таких ячеек содержит узнаваемый идентификатор (например, ярус №0). Такие «дополнительные» места заблокированы для размещения товара. Снимать блокировку рекомендуется только в случае дефицита ячеек на складе. Размещение в виртуальные места хранения производится исключительно оператором, а не автоматически.

Комплексный подход к оптимизации размещения товара, с учетом вышеизложенной практикиAXELOT, может позволить избежать множества ошибок и неоправданных временных и финансовых издержек в работе распределительного центра. Совершенствование адресной системы хранения, организация дополнительных мест и разработка маршрутов комплектовщиков с учетом особенностей товара и его хранения в распределительных центрах - выполнимые условия гарантированного роста экономических показателей предприятия-дистрибьютора.

Ольга Каверина, консультант по складской логистике AXELOT

Основные цели - обеспечение качественной и количественной сохранности товаров, дополнительные цели - создание условий для облегчения труда складских работников при последующей отборке товаров, минимизация времени на выполнение складских операций, повышение производительности труда и культуры обслуживания оптовых покупателей.

Организация и технология операций по размещению, укладке и хранению товаров на складах оптовых предприятий

Технология размещения товаров на хранение и хранения включает в себя три составляющие, рассмотренные ниже более подробно:

I. соблюдение общих правил размещения товаров на хранение;

II. схемы размещения товаров на складе;

III. способы укладки товаров, в т.ч. на подтоварники и поддоны.

I. Общие правила размещения товаров на хранение:

1). товары одного вида размещают в стеллажи или линии штабелей по обе стороны одного прохода;

2). укладку товаров в стеллажи производят по вертикали, т. е. размещают один вид товара в ячейках одной или нескольких соседних секциях стеллажа, а не по горизонтали

3). на верхних полках стеллажей размещают товары, отпускаемые крупными партиями (не менее одного поддона) и с большим объемом хранения, а также товары сезонного хранения;

4). товары, хранимые на складе, как в стеллажах, так и в штабелях, должны быть уложены на поддоны.

5). совместное размещение товаров, близких по своим физико-химическим свойствам, т. е. товаров однородного режима хранения, что обеспечивает правильное товарное соседство, исключающее возможность вредного воздействия товаров друг на друга при совместном хранении;

6). по возможности совместное хранение товаров, взаимосвязанных либо взаимодополняемых в ассортименте.

7). размещение взрывоопасных, горючих, легковоспламеняющихся, ядовитых и других подобных товаров отдельно от «неопасных»;

8). соблюдение нормативов стеллажирования и штабелирования при размещении товаров на хранение;

9). соблюдение принципа очерёдности отпуска товаров (принцип ФИФО – первый пришёл – первый ушёл);

10). выбор места хранения в зависимости от срока хранения, частоты поступления и отпуска товаров, грузоёмкости и транспортабельности товаров.

Рациональная организация хранения товаров определяется правильной системой размещения товаров на складах.

Система размещения товаров на складе включает:

1).закрепление мест хранения;

2). маркировку мест хранения;

3). использование прогрессивных технологий (например, внедрение методов Парето, технологий мерчандайзинга).

На практике поступившие товары укладывают в ряде случаев там, где есть в это время свободные ячейки или площадки. В результате один и тот же товар оказывается размещенным в нескольких местах, что затрудняет поиск его во время отборки. Поэтому для каждого склада необходимо разработать схему размещения товаров в нем.

1). Для этого требуется закрепление постоянных мест хранения за товарами, постоянно имеющимися на складе. Плюсы: можно специализировать оборудование; четкость в работе склада; строгий порядок в расположении товаров.

Минусы:

При отсутствии товара постоянно закрепленное место будет пустовать;

При излишнем поступлении постоянно закрепленное место будет перегружаться.

2).Маркировка мест хранения

Система кодирования мест хранения товаров с помощью шестизначного кода:

Первая и вторая цифры - номер стеллажа;

Третья и четвертая цифры -номер секции стеллажа;

Пятая и шестая - номер полки стеллажа.

Нумерацию стеллажей рекомендуется производить отдельно по каждой складской секции по часовой стрелке, начиная со стороны автомобильной рампы. В целях облегчения работы рекомендуется иметь развернутые схемы размещения стеллажей с их кодификацией, которые должны вывешиваться в складах на видном месте.

В распорядительных документах, поступающих на склад, против каждого наименования, кроме прочих реквизитов, указывается и код места хранения товаров.

3). Использование прогрессивных технологий

Функционирование склада сопровождается затратами трудовых и технических ресурсов. Снизить эти затраты можно путем разделения всего ассортимента па группы, требующие большого количества перемещений, и группы, к которым обращаются достаточно редко.

Сущность метода Парето заключается в делении грузовой площади (площади для хранения товаров) на горячие и холодные зоны, и деление ассортимента хранящихся товаров по востребованности (или оборачиваемости).

Так, часто отпускаемые товары составляют лишь небольшую часть ассортимента, и располагать их необходимо в удобных, максимально приближенных к зонам отпуска местах, вдоль так называемых «горячих» линий (зоны, приближенные ко входу-выходу, или зоны, расположенные вдоль магистральных или основных проходов на складе). Товары, требующиеся реже, отодвигают на «второй план» и размещают вдоль «холодных» линий. Вдоль «горячих» линий могут располагаться также крупногабаритные товары и товары, хранящиеся без тары, так как их перемещение связано со значительными трудностями.